В начале 80-х годов XX века в Германии был предложен винтовой термальный кондиционер высокого давления для изготовления комбикормов для сельскохозяйственных животных. Он состоял из барабана и одноосного шнека с болтами-ограничителями, а также впускных клапанов для пара и воды и являлся своего рода гибридом механического маслопресса и экструдера.

Эта машина обладала уникальной системой контроля рабочего давления — гидравлически настраиваемым "кольцевым зазором", который представлял собой съемный конический клапан, вставляемый в кольцеобразное выпускное отверстие. Это устройство, получившее называние "экспандер Амадея Каала", давало возможность повышать температуру кондиционирования до 140°С за время, измеряемое секундами. В результате термопрессионная обработка сырья была интенсивной, но кратковременной, а потенциальная производительность - очень высокой. Кроме того, экспандер был компактен и мог быть легко встроен, без особых переработок, в существующие производственные линии.

Бушевавшая в Западной Европе в конце 80-х годов эпидемия сальмонеллеза у сельскохозяйственных животных и человека заставила вести поиск новых технологий и кормового оборудования, способных уничтожать в комбикормах патогенную микрофлору до высокой степени стерильности. В связи с этим возрос интерес к экспандерам и прочим суперкондиционерам. Кроме того, с использованием этой технологии представлялась возможность перерабатывать для целей кормопроизводства отходы сельскохозяйственного и пищевого производства, а также введения в корма жидких добавок. Но главной причиной повышенного интереса к новой технологии была ее способность повышать качество гранул.

Экспандер оказался особенно эффективным в повышении прочности гранул и снижении их крошимости. При его использовании желатинизация крахмала достигала высокой степени даже при добавлении больших количеств жира, мелассы и других жидких добавок. Высокий эффект термообработки или «варки» в экспандере дополнял либо полностью замещал традиционное паровое кондиционирование перед гранулированием. В результате обычный пресс-гранулятор стал выполнять функцию формообразующего устройства с одновременным снижением расхода энергии при гранулировании.

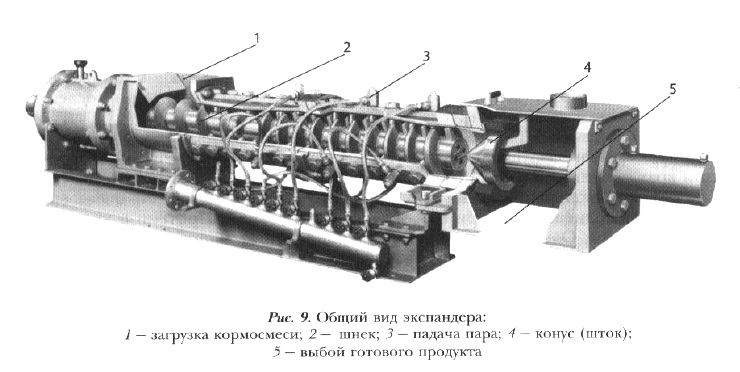

В современном виде экспандер является главным элементом линии производства экспандированных комбикормов. Он представляет собой стальную толстостенную конструкцию в сегментном исполнении с устройством загрузки и выгрузки продукции, внутренним шнеком с переменным шагом, модульными узлами смешивания и кондиционирования, со стопорными винтами и форсунками-инжекторами для подачи пара под давлением, а также жидких продуктов (воды, мелассы, жиров и т.д.). Общая схема устройства экспандера представлена на рис. 9.

Управление процессом экспандирования осуществляется в автоматическом режиме с использованием программного обеспечения.

Современные экспандеры с кольцевым зазором способны достигать производительности от 1 до 70 т/ч. Варьированием длины экспандера, а также его "начинки" — лопастей, болтов-прерывателей, выпускных отверстий, можно настроить экспандер на выпуск широкого круга структурированных продуктов.

Экспандированным структурированным комбикормом называют такой комбикорм, который проходит гидробаротермическую обработку с помощью экспандера и может либо непосредственно скармливаться в виде рассыпного продукта, либо после гранулирования. Экспандат свободен от патогенных микроорганизмов, лучше растворяется в воде и очень хорошо вытекает из силосов и отсеков хранилищ кормов и автоматических кормушек.

На химические и физические характеристики корма в экспандере воздействуют такие параметры обработки, как влажность, температура, давление, а установленное затем устройство для измельчения - структуратор, обеспечивает требуемые размеры частиц. Экспандированный структурированный корм может быть получен из любого монокомпонента или зерновой культуры, концентрата с высоким содержанием обменной энергии, белкового концентрата или готового к употреблению комбикорма. Этот вид корма может заменять следующие традиционные кормовые продукты:

— обычный рассыпной комбикорм, отрицательными сторонами которого являются высокая сыпучесть, пылеобразование и невысокое усвоение питательных веществ;

— гранулированный комбикорм, если в процессе скармливания нет необходимости в гранулах устойчивой формы, а применение рассыпного комбикорма нежелательно;

— крупку, приготовляемую путем измельчения гранул в крошителе.

Экспандер также хорош в целях превращения монокомпонентов в смесь устойчивой формы. Экспандированные монокомпоненты могут быть использованы в качестве наполнителей микрокомпонентов, например, в кормах с добавлением медикаментов, органических кислот или диетических кормов. Монокомпоненты с большим содержанием клетчатки, такие как отруби и шрот, можно экспандировать целенаправленно или использовать в качестве компонента в готовом корме.

Технологическая схема производства экспандированных комбикормов, рекомендуемая крупнейшим изготовителем экспандеров — фирмой "Амандус Каль" (Германия), включает следующие операции:

• подача рассыпной кормосмеси из бункера-накопителя дозирующим шнеком;

• предварительное кондиционирование с помощью пара, воды и других жидкостей в смесителе-кондиционере, осуществляемое при температуре 80-90°С и влажности около 18%. Время кондиционирования составляет от нескольких секунд до 2 мин;

• в отдельных случаях дополнительное кондиционирование для более глубокой обработки продукта в специальном устройстве с подачей пара (около 10 мин, температура до 100°С);

• гидробаротермическая обработка комбикорма в экспандере при температуре 100-140°С, давлении 20-40 бар (1,96-3,92 МПа), влажности около 18-20%;

• измельчение корма в сгруктураторе для получения однородного продукта;

• при необходимости получения гранулированного комбикорма — прессование в грануляторе при стандартных параметрах производства;

• охлаждение гранулированного или рассыпного экспандата, снижение влажности до 10-12%.

Охлажденные гранулы могут направляться на вальцовый станок (крошитель) для получения стартовых кормов в виде разноразмерной крупки при последующем просеивании на виброситах.

Под воздействием тепла, влаги и давления в зерновых происходят декстринизация крахмала, и разрушение структуры клеточных стенок. Степень декстринизации крахмала пшеницы при 100°С составляет от 30 до 40%, при 120°С — от 55 до 60%. После экспандирования при 140°С крахмал может достичь очень высокой степени модификации при 90%-ной декстринизации. Протеин и крахмал — агломерированы. Однако такая степень модификации в кормовых смесях, как в последнем случае, обычно не требуется.

На выходе из экспандера из-за перепада давления зерно взрывается и становится более доступным для действия пищеварительных соков и ферментов. При обработке комбикормов рабочий диапазон температур, как правило, составляет от 100 до 110°С.

При декстринизации крахмала образуется агломерат, который физически может связывать добавляемые в корм жир, мелассу и другие жидкие компоненты, что способствует улучшению качества гранул, повышению переваримости и снижению затрат корма на прирост массы рыб.

Важно отметить, что при гранулировании экспандированного комбикорма появляется возможность увеличить количество вводимого жира в 3,5-4,0 раза (еще прессования). Прочность и качество гранул, несмотря на высокую добавку жира перед прессом, лучше, чем гранул, изготовленным традиционным методом. Кроме того, экспандирование кормосмеси способствует увеличению производительности пресс-гранулятора на 20-25% и снижению удельной энергоемкости процесса.

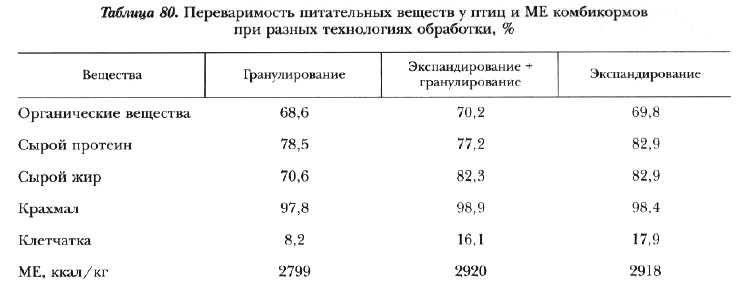

Представляют интерес и данные о влиянии различных видов обработки комбикормов для птицы на переваримость питательных веществ и метаболизируемую энергию (ME). После экструзии обнаружено достоверное повышение доступности для организма клетчатки, жиров, протеина и ME (табл. 80).

Повышение переваримости обусловлено тем, что процесс экспандирования разрывает нативные клетки, содержащие жиры, и они становятся более доступными для переваривания и усвоения. Клетчатка из полукристаллической структуры преобразуется в аморфную, протеин денатурируется, что также способствует его лучшему перевариванию.

Можно предположить, что у рыб усвоение крахмала и энергии экспандированных продуктов по сравнению с гранулированными будет существенно выше, чем у птиц.

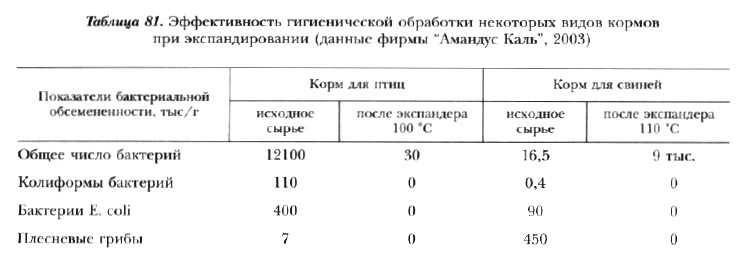

За счет воздействия повышенной температуры и давления при производстве экспандированных кормов, как показали исследования немецких ученых, наблюдается существенное улучшение их санитарно-гигиенического качества (табл. 81).

Таким образом, после прохождения корма через экспандер общая бактериальная обсемененность снизилась до 400 раз и, что самое главное, полностью уничтожены патогенные бактерии E.coli и плесневые грибы. Это следует рассматривать как чрезвычайно положительный эффект технологии экспандирования комбикормов.

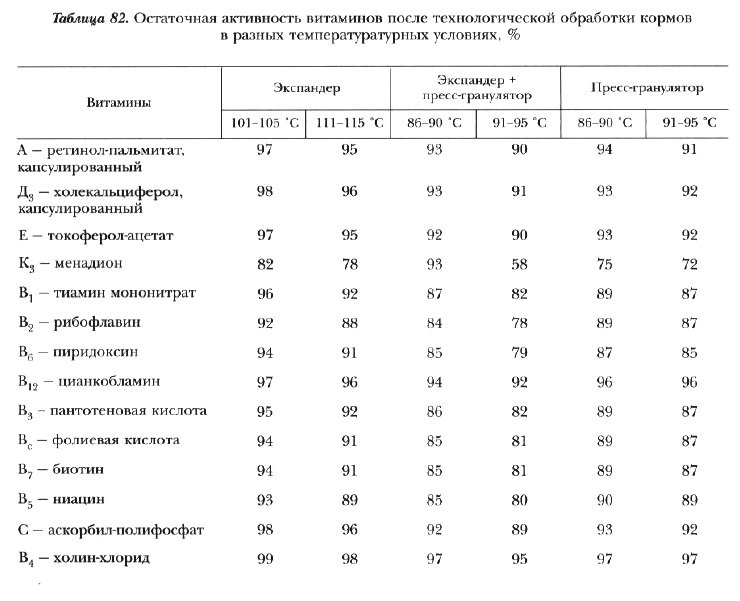

Как установлено специальными исследованиями (табл. 82), обработка кормо-смеси, содержащей необходимый рыбам комплекс из 14 витаминов (А, Д3, Е, K3, Н, С и группы В), в экспандере даже при температуре 115 °С имеет, хотя и небольшие, но преимущества в сохранности витаминов перед сухим прессованием. В то же время обработка "экспандер + пресс-гранулятор" дает несколько худшие результаты, особенно по витамину К, чем сухое прессование.

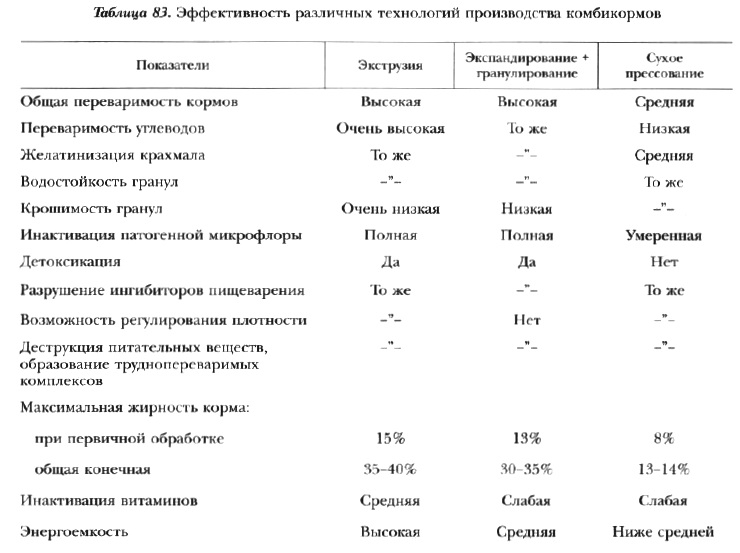

В заключение приводим обобщенные аналитические данные (табл. 83), характеризующие влияние основных технологий производства на показатели качества комбикормов для рыб.

Таким образом, по совокупности показателей очевидны преимущества экструзии и экспандирования по сравнению с сухим прессованием.