Различные приборы для измерения расхода можно классифицировать по разным признакам. В этой книге принята следующая классификация устройств для прямого измерения: расходомеры переменного) перепада давления; расходомеры постоянного перепада давления; разные расходомеры; счетчики для измерения расхода в открытых каналах.

Устройства для прямого измерения расхода

Простейшим устройством для прямого измерения расхода жидкостей является мерный сосуд в комплекте с секундомером. До начала наполнения мерного бака поток в трубе или в открытом канале должен стабилизироваться,-на это требуется несколько секунд после открытия задвижки. С помощью секундомера устанавливают промежуток времени, необходимый для наполнения мерного бака. На основании полученных данных определяют расход жидкости. При всей своей простоте описанный способ обеспечивает вполне приемлемую точность измерения. Тем не менее величина погрешности при измерении объема поступившей жидкости будет зависеть от объема мерного бака и относительной скорости потока. Так, если 10-литровый бак наполняется водой, поступающей со скоростью 200 л/мин, то он заполняется очень быстро, поэтому измерение расхода за очень короткие промежуткиβ времени связаны с ошибками, допускаемыми при включении и выключении секундомера. В то же время, если расход жидкости невелик по сравнению с объемом мерной емкости, время ее наполнения будет больше. Тогда доля потерь времени на включение и выключение секундомера будет мала по сравнению со временем заполнения мерной емкости. В этом случае погрешность при измерении уменьшается.

Объемные счетчики. Для прямых измерений объема применяют объемные счетчики. По принципу измерения их можно разделить на две группы: в счетчиках первой группы поступившая жидкость измеряется отдельными дозами, равными по весу; в счетчиках второй группы — отдельными дозами, равными по объему. Число доз, вытесненных счетчиком за определенный промежуток времени, суммируется. На основании полученных данных определяют расход. Так, количество жидкости, пропущенной через счетчик, работающий по объемному принципу, подсчитывается по формуле

где Q — количество жидкости, пропущенной через счетчик за одну минуту; V — объем мерной камеры счетчика; n — число доз, вытесненных счетчиком за минуту.

Если счетчик работает по весовому принципу, массовый расход определяется по формуле

где W — вес жидкости, пропущенной через счетчик за одну минуту; γ — удельный вес жидкости; Q и n — те же, что в предыдущей формуле.

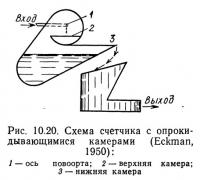

Объемный счетчик с опрокидывающимися камерами, работающий по принципу подсчета весовых доз (рис. 10.20), состоит из двух камер, расположенных одна над другой, причем входное отверстие для поступления воды устроено над верхней камерой. Жидкость поступает в счетчик, наполняет верхнюю камеру и начинает переливаться в нижнюю. Наполнение нижней камеры продолжается до тех пор, пока центр тяжести не сместится настолько, что камера потеряет равновесие и опрокинется. При этом накопившаяся вода сливается. После полного опорожнения счетчик занимает исходное положение. Во время опрокидывания верхняя камера заполняется водой и подает ее в нижнюю, когда последняя занимает исходное положение.

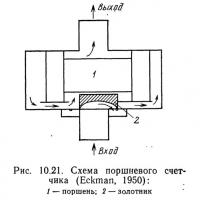

Поршневой счетчик (рис. 10.21) относится к объемным счетчикам с принудительным вытеснением жидкости и работает следующим образом. Вода поступает через входное отверстие в камер у, расположенную справа от поршня. Поршень начинает перемещаться влево, вытесняя при этом жидкость, накопившуюся в камере, расположенной слева от поршня. Не доходя до крайнего левого положения, поршень сдвигает клапан, через который жидкость перетекает в камеру, лежащую слева от поршня, в то же время отверстие, соединяющее эту камеру с выходным отверстием прибора, закрывается. Поскольку давление воды теперь воздействует на поршень с левой стороны, он движется вправо, вытесняя воду из правой камеры через выходное отверстие наружу. Не доходя до своего крайнего правого положения, поршень сдвигает клапан золотника вправо, в результате чего открывается отверстие, соединяющее входной патрубок с правой камерой. За один цикл работы поршень вытесняет из прибора определенный объем жидкости. Число перемещений поршня суммируется отсчетным механизмом, а количество жидкости пропущенной через прибор, определяется умножением числа циклов на объем жидкости, вытесняемой за один цикл работы поршня. В промышленности применяются счетчики не с одним, а с несколькими поршнями, совершающими возвратно-поступательное движение, чем обеспечивается более плавная работа. Точность показаний прибора зависит от величины утечки жидкости между стенкой измерительной камеры и рабочим органом. Эта утечка оказывает большое влияние на погрешность показаний счетчика. Если ее устранить, объемные счетчики с цилиндрическими поршнями работают с высокой точностью, погрешность может составлять всего 0,2—0,3 % (Eckman, 1950) . Поскольку счетчики этого типа работают на принципе измерения объема, плотность и вязкость жидкости практически не оказывают влияния на точность измерений. Счетчики с возвратно-поступательно движущимися поршнями применяются в различных системах водоснабжения с массовым расходом от 37 до 3785 л/мин. Тем не менее их применение ограничено специальными требованиями к жидкости, которая не должна быть коррозионно-активной и слишком вязкой (Eckman, 1950).

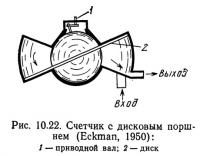

Счетчик с дисковым поршнем. Для измерения количества жидкости, протекающей через систему, широко применяются счетчики с дисковым| поршнем (рис. 10.22). Широкое распространение этих счетчиков в качестве водомеров объясняется простотой конструкции, компактностью и относительно низкой стоимостью. В центре счетчика в сферическое гнездо установлен шар, на котором закреплен плоский диск. Во время работы счетчика шар вместе с диском покачивается в сферическом гнезде вокруг общего геометрического центра, но не проворачивается. Под действием давления жидкости, поступающей через входное отверстие в прибор, диск опускается или поднимается в зависимости от его положения относительно входного патрубка’ При протекании жидкости через камеру счетчика плоскость диска смещается вдоль стенок и шар вместе с диском поворачивается в своем гнезде. Под действием разности давлений во входном и выходном патрубках вода обтекает шар с диском и направляется к выпускному патрубку. Во время движения шара выступ на его верхней части перемещается по поверхности конуса, вершина которого совпадает с центром шара. Поскольку входной и выпускной патрубки разделены перегородкой (на рис. 10.22 не показана), вода должна поступать через впускной патрубок и> вокруг шара, все время оставаясь под диском. Ось диска приводит в действие счетный механизм, регистрирующий число перемещений шара с диском. Это число, умноженное на объем вытесняемой за один цикл жидкости, позволяет определить объем жидкости, прошедшей через прибор. Описанные счетчики могут работать при любых значениях давления и температуры измеряемой среды. Однако на точность показаний могут влиять плотность и вязкость жидкости, поскольку в приборах этой конструкции возможны утечки жидкости через зазоры. При расходах от 55 до 1890 л/мин относительная погрешность счетчиков с качающимся диском! обычно не превышает 1%.

Ротационный счетчик с прямыми лопастями. Принципиальная схема ротационного счетчика с прямыми лопастями показана на рис. 10.23. Основным элементом прибора является установленный эксцентрично в корпусе ротор, снабженный лопастями. При вращении ротора лопасти под действием пружин всегда остаются прижатыми к внутренней поверхности корпуса. Протекая через счетчик, жидкость давит на лопасти и приводит во вращение ротор, который в свою очередь перегоняет жидкость к выходному патрубку. Число оборотов ротора фиксируется и определяет объем жидкости, пропущенной через счетчик. Плотность и вязкость жидкости не оказывают влияния на точность измерений ротационных счетчиков, так как эта конструкция отличается минимальными утечками измеряемого вещества. Относительная погрешность измерений ротационных счетчиков с' прямыми лопастями не превышает 0,2—0,3%.

Расходомеры переменного перепада давления

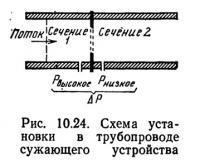

Среди приборов, применяемых для измерения расходов, широкое распространение получили счетчики, работа которых основана на измерении переменного перепада давления. Такой расходомер измеряет перепад давления, который создается в сужающем устройстве, устанавливаемом в трубопроводе, и преобразует его в значения расхода. Схема протекания жидкости через суженное сечение показана на рис. 10.24. Согласно уравнению Бернулли (10.3) с увеличением скорости потока статическое давление жидкости в трубопроводе уменьшается при условии, что Z1=Z2 (сечения 1 и 2; см. рис. 10.24).

где Z1 и Z2 — нивелировочные высоты в точках 1 и 2; Р1 и Р2 — статическое давление в сечениях ) и 2; γ1 и γ2 — удельный вес жидкости в сечениях 1 и 2; v1 и v2 — скорость потока в сечениях 1 и 2; g — ускорение силы тяжести.

Пользуясь уравнением Бернулли и уравнением неразрывности струи, можно установить математическую зависимость между расходом несжимаемой жидкости и перепадом давления:

Если предположить, что трубопровод горизонтальный и Z1=Z2, это уравнение приобретает следующий вид:

Для несжимаемой жидкости можно считать γ1=γ2, a A1v1=A2v2.

Подставляя выражение (10.6) в уравнение (10.5), после преобразования получим

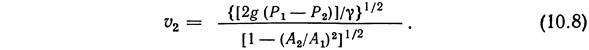

Решая уравнение (10.7) относительно v2, получим

Совместное решение уравнений неразрывности струи и (10.8) дает следующее выражение:

Для конкретного счетчика величины А1 и А2 имеют определенные значения; поэтому для удобства определяют константу М — модуль сужающего устройства:

Кроме того, для получения рабочей формулы расхода вводят еще два коэффициента — коэффициент расхода С для данного сужающего устройства и коэффициент потока К.

где Qд — действительное значение расхода жидкости, протекшей через прибор; Qид — теоретический (без потерь) расход жидкости, прошедшей через счетчик.

Коэффициент расхода С учитывает потери расхода жидкости в счетчике, а коэффициент потока К представляет собой произведение С на М:

Если в качестве сужающих устройств применяются сопла Вентури, для расчета обычно берут значения коэффициентов С и М. При расчете нормальных диафрагм и сопел, применяют коэффициент К (Eckman, 1950). Таким образом формула для практических расчетов сужающих устройств имеет следующий вид:

В расходомерах переменного перепада применяются следующие виды сужающих устройств: сопла Вентури; нормальные сопла; нормальные диафрагмы; криволинейные и петлеобразные отрезки труб; трубки Пито.

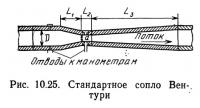

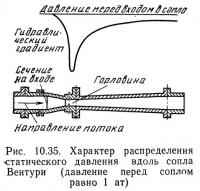

Сопла Вентури. На рис. 10.25 представлено сопло Вентури типа Гершел. Стандартное сопло Вентури состоит из суживающейся входной части L1, средней части, так называемой горловины, L2 с минимальным поперечным сечением и плавно расширяющейся выходной части L3. Профиль входной и выходной частей сопла подбирается таким образом, чтобы потери напора были минимальными. Поскольку через горловину сопла жидкость протекает с максимальной скоростью, статическое давление в суженном сечении будет меньше давления перед сужением. Отбор значений давления осуществляется на участке наибольшего расширения входной части сопла и в горловине. Измеренный перепад давлений преобразуется в значения расхода с помощью уравнения (10.13).

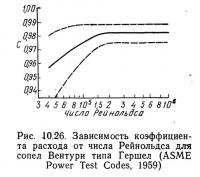

Зная диаметр трубопровода, в котором установлено сопло Вентури, и диаметр горловины сопла, можно подсчитать значение константы М. Коэффициент расхода С обычно берется из таблиц или графика (рис. 10.26), при этом коэффициент расхода определяется как функция числа Рейнольдса. При достаточно больших числах Рейнольдса, начиная со значения 2,5·105, коэффициент расхода становится! постоянным. Значения С лежат на сплошной линии. Пунктирные кривые ограничивают диапазон значений С. Коэффициенты расхода определены для сопел, устанавливаемых в трубах диаметром 5,08 см и более, и значений р в пределах 0,3—0,75 (β — это соотношение площадей отверстий горловины сопла Вентури и трубопровода). К сожалению, очень мало данных для низких чисел Рейнольдса и для труб диаметром менее 5,08 см. Однако это не является препятствием для широкого применения расходомеров с соплом Вентури и других расходомеров переменного перепада давления, так как в технике измерений расхода теоретический метод применяется чрезвычайно редко. Обычно на практике давление измеряется манометром, а расход, соответствующий каждому перепаду давлений, определяют либо методом прямого измерения объема, либо другим предварительно отградуированным измерительным прибором. Таким образом получают точки для построения графика зависимости перепада давлений от расхода. При измерении расхода достаточно определить перепад давлений и по графику найти соответствующее значение расхода.

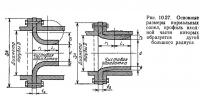

Нормальные сопла. На рис. 10.27 представлены принципиальные схемы двух нормальных сопел. Нормальные сопла, так же как и сопла Вентури, работают по принципу измерения переменного перепада давления. Поскольку соотношение диаметров входного и выходного отверстий у нормальных сопел больше, они вызывают большую потерю давления по сравнению с соплами Вентури вследствие значительного увеличения турбулентности. Вместе с тем нормальные сопла имеют преимущество по сравнению с соплами Вентури в том отношении, что они требуют меньше места и их можно устанавливать между фланцами трубопроводов.

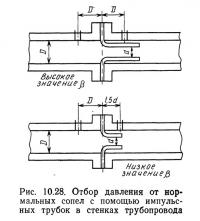

Обычно отбор давления от нормальных сопел осуществляется в трех точках. При отборе давления с помощью отдельных отверстий в трубопроводе (см. рис. 10.28) точка отбора высокого давления отстоит от входного отверстия сопла на расстоянии, равном одному диаметру трубопровода, а точка отбора низкого давления берется над выходным отверстием сопла на расстоянии одного диаметра трубопровода от входного отверстия сопла для сопел с высоким значением β (β>0,25) или на расстоянии полутора диаметров горловины сопла от входного отверстия сопла для сопел с низким значением отношения β (β<0,5). Поскольку вблизи этих мест отбора давление меняется постепенно, неточность установки импульсных трубок в пределах ±0,05 диаметра трубопровода является вполне допустимой и не оказывает существенного влияния на погрешность показаний.

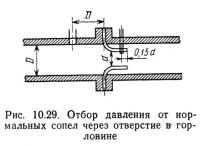

В нормальном сопле, показанном на рис. 10.29, отверстия для отбора давления просверливаются в горловине сопла. Высокое давление отбирается в точке, отстоящей от входного отверстия сопла на расстояние, равное одному диаметру трубопровода. Отверстие для отбора низкого давления просверлено в стенке горловины сопла на расстоянии 0,15 диаметра горловины от выходного отверстия сопла. Такой метод отбора давления позволяет контролировать действительное давление внутри камеры сопла. Отверстия, просверленные в горловине сопла, удобны, если сопло сообщается с атмосферой.

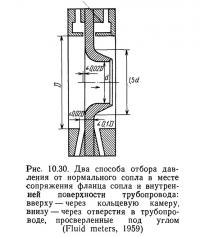

На рис. 10.30 показаны два способа отбора давления от сужающего устройства в местах сопряжения фланца сопла и внутренней поверхности трубопровода. На схеме в верхней части рис. 10.30 показана кольцевая камера, сообщающаяся с внутренней полостью трубопровода кольцевой щелью (шириной не более 0,02D) или несколькими отверстиями, равномерно распределенными но окружности трубопровода. Такое расположение кольцевых камер позволяет просверлить отверстия для импульсных трубок непосредственно через стенку трубопровода. Второй способ (см. нижнюю часть рис. 10.30) состоит в том, что отверстия для импульсных трубок сверлятся под углом к месту отбора давления. Размеры; отверстий и угол наклона выбираются с таким расчетом, чтобы диаметр входной части отверстия после чистовой обработки не превышал 0,02 внутреннего диаметра фланца.

Метод отбора давления через отверстия, просверленные в горловине сопла, применяется сравнительно редко, что объясняется: сложностью прокладки соединительных труб между камерой низкого давления и дифманометром. Кроме того, такие измерения предъявляют высокие требования к чистоте поверхности отверстий для отбора давления, так как скорость потока достигает в них максимального значения и малейшие шероховатости могут привести к существенным ошибкам при измерениях давления. Метод отбора давления с помощью импульсных трубок, установленных под углом, характеризуется наибольшей погрешностью по сравнению с другими рассмотренными методами. Кроме того, в этом случае существенную роль играет осевая длина отверстия. Наиболее простым способом является установка импульсных трубок, пропущенных через отверстия в трубопроводе. Именно этот метод отбора: давления чаще всего применяется в инженерной практике.

Для определения расхода пользуются формулой (10.14).

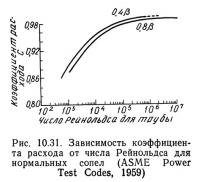

Коэффициент расхода С определяют по графику, приведенному на рис. 10.31. График построен для трубопроводов диаметром свыше 5,08 см и нормального сопла, профиль входной части которого образован дугами окружности большого радиуса. При лабораторных измерениях отбор давления производился с помощью импульсных трубок через отверстия, просверленные в стенках трубопровода. Коэффициент К подсчитывают по формуле (10.12).

Теоретический метод определения расхода по формуле (10.14) применяется очень редко. Градуировка нормальных сопел на испытательном стенде производится в таком же порядке, что и градуировка сопел Вентури.

Нормальные диафрагмы. Нормальная диафрагма представляет собой тонкий плоский диск с концентрическим отверстием. Диаметр трубопровода, в котором устанавливается диафрагма, должен быть больше диаметра отверстия диафрагмы (рис. 10.32). Поток жидкости, пропускаемый по трубопроводу, попадает в диафрагму, суживающую его сечение. Поскольку скорость потока в диафрагме больше, чем в трубопроводе, статическое давление в суженном сечении будет меньше давления в трубопроводе перед диафрагмой. Этот перепад давления может быть преобразован в значения скорости или расхода протекающей жидкости.

Диафрагмы бывают концентрические, эксцентрические и сегментные. В концентрических диафрагмах оси отверстия диафрагмы и трубопровода совпадают. В эксцентрических диафрагмах ось метра, как и диаметр трубопровода.-Сегментные и эксцентрические представляют собой сегмент круга приблизительно такого же диаметра, как и диаметр трубопровода. Сегментные и эксцентрические диафрагмы применяются только при особых обстоятельствах, требующих специальных условий (например,) полного дренирования трубопровода), поэтому ниже эти диафрагмы не рассматриваются.

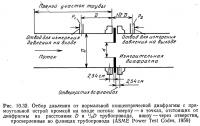

Существует пять различных способов отбора давления от нормальных диафрагм.

1. Импульсные трубки подводятся через фланцы. В этом случае ось фланцевого отвода со стороны высокого давления должна находиться на растоянии 2,54 см от лицевой поверхности диаф: рагмы, а ось фланцевого отвода со стороны низкого давления — на расстоянии 2,54 см от противоположной поверхности диафрагм мы (см. нижнюю часть рис. 10.32).

2. Давление отбирается в точках, отстоящих от диафрагмы на расстояния, равные одному диаметру и половине диаметра трубопровода. Со стороны высокого давления рассстояние между осью импульсной) трубки и лицевой поверхностью диафрагмы должно быть равно одному диаметру трубопровода, а со стороны низкого давления — половине диаметра трубопровода от той же поверхности диафрагмы. Эти расстояния остаются постоянными при всех значениях (см. верхнюю часть рис. 10.32).

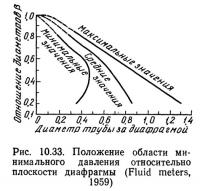

3. Импульсная трубка подводится к суженному сечению потока на кратчайшем расстоянии от обратной поверхности диафрагмы. Высокое давление отбирается в дочке; отстоящей от лицевой поверхности диафрагмы на расстояние, равное 1/2—2 диаметрам трубопровода; обычно это расстояние берется равным одному-диаметру трубопровода. Для отбора низкого давления импульсная трубка вводится в суженное сечение потока в точке минимального давления; характер изменения статического давления за диафрагмой выражается кривыми, показанными на рис. 10.33.

4. Импульсные трубки подводятся к местам сопряжения трубопровода с диафрагмой. Давление отбирается как до диафрагмы, так и после нее, в местах соединения внутренней стенки трубопровода с диском диафрагмы. Варианты подведения импульсных трубок при таком способе измерения показаны на рис. 10.30. Для всех видов сужающих устройств эти варианты одинаковы.

5. Импульсные трубки, установленные вдоль трубопровода. В этом случае давление измеряется в тех точках по обе стороны диафрагмы, где поток носит установившийся характер. Фактически таким образом определяется величина невосстанавливаемой потерн напора в диафрагме. Давления отбирают на расстоянии 272 диаметра трубопровода до и 8 диаметров трубопровода после лицевой поверхности диафрагмы. Такой способ отбора давления применяется сравнительно редко, так как измеряемый в этом случае перепад давления в меньшей степени отражает изменения расхода по сравнению с другими перечисленными способами. Отсюда и большая погрешность показаний при измерениях.

Расчетная формула расхода для концентрических диафрагм имеет следующий вид:

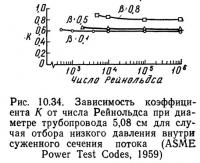

Значения коэффициентов К Для всех способов отбора давления (исключая способ отбора с помощью отдельных отверстий в трубопроводе) и при диаметрах трубопроводов от 3,81 до 40,64 см получены экспериментально (стандарты Американского общества инженеров-механиков, 1959). Зависимость коэффициента К от числа Рейнольдса и соотношения диаметров при номинальном диаметре трубопровода 5,08 см приведена на рис. 10.34.

Соотношение между Q и P1—Р2 для диафрагмы, работающей в конкретных условиях, может быть определено на испытательном стенде с помощью другого устройства для прямого измерения объема, как это описано выше для сопла Вентури. Полученный при градуировке график; зависимости перепада давления Р1—Р2 от расхода Q применяют для практических измерений.

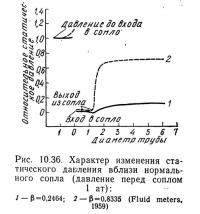

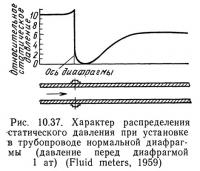

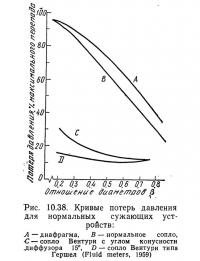

Сравнительный анализ сопел Вентури, нормальных сопел и диафрагм. На рис. 10.35—10.37 приведены построенные по экспериментальным данным кривые распределения статического давления при установке в трубопроводе нормальных сопел, сопел Вентури и нормальных диафрагм. Наибольший перепад давления заметен для диафрагмы, минимальный — для сопла Вентури и средний — для нормального сопла. Чем больше перепад давления, тем больше потери энергии, связанные с вихреобразованием и трением потока о стенки трубопровода. Так, невосстанавливаемые потери давления в сопле Вентури значительно меньше, чем в соплах и диафрагмах. На рис. 10.38 представлены кривые потерь давления для нормальных сужающих устройств, выраженные в процентах от значения перепада давления, в зависимости от β, соотношения диаметров горловины сопла или отверстия диафрагмы и трубопровода. Как и следовало ожидать, для всех видов сужающих устройств потери давления тем меньше, чем больше β, так как по мере увеличения β скорость и турбулентность потока уменьшаются. Приведенные графики показывают также, что потери давления в сопле Вентури значительно меньше, чем в соплах или диафрагмах, что является; основным преимуществом сопла Вентури.

Сопла Вентури отличаются высокой точностью измерений и не требуют частой градуировки, как обычные сопла или диафрагмы, так как они более износоустойчивы, что особенно важно при работе с жидкостями, содержащими механические примеси. Вместе с тем сопла Вентури требуют значительно больше места для установки и стоят дороже. По стоимости, износоустойчивости, характеру распределения статического давления и необходимой длине прямого участка трубопровода нормальные сопла занимают промежуточное место между соплами Вентури и диафрагмами. Важным условием получения хороших результатов является также тщательность установки нормальных сопел в трубопроводах. Диафрагмы относительно просто устанавливаются и не требуют большой длины прямого участка трубопровода, однако они быстро изнашиваются и нуждаются в частой градуировке. Из-за низкой механической прочности они часто выходят из строя при резких изменениях давления. В то же время диафрагмы дешевле всех рассмотренных сужающих устройств, что обусловило их широкое применение.

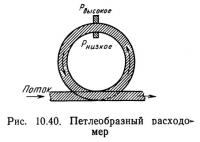

Центробежные расходомеры. Криволинейные участки трубопровода, в которых проявляется действие центробежных сил в потоке жидкости, также могут быть использованы для измерения расхода. Под действием центробежных сил поток отжимается к внешней стенке криволинейного участка, в связи с этим давление на внешнюю стенку криволинейного участка будет больше, чем на внутреннюю. Разность давлений, измеренная в двух точках сечения потока, может быть преобразована в значения скорости. На рис. 10.39 и 10.40 схематически показаны расходомеры, работающие по этому принципу. Один из них выполнен на угловом патрубке трубопровода, а другой представляет собой петлеобразную трубку. Более широкое распространение получил угловой расходомер, так как он проще в изготовлении, никогда не засоряется и может работать длительное время без повторной градуировки с необходимой точностью. Последнее объясняется повышенной износоустойчивостью углового расходомера. Импульсные трубки для отбора давления располагаются вдоль общей оси симметрии криволинейных участков наружной и внутренней стенок углового патрубка (см. рис. 10.39).

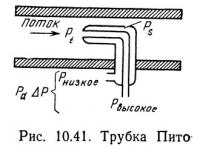

Трубки Пито. К расходомерам, работающим по принципу измерения переменного перепада давления, относятся также трубки Пито. Как правило, ими пользуются при измерениях расхода газов, однако допускается применение трубок Пито и при измерениях расхода жидкости. Трубка Пито состоит из двух камер (рис. 10.41)—внутренней и внешней. Внутренняя камера открытым концом обращена навстречу потоку измеряемого вещества; во внешней камере предусмотрено отверстие, ось которого перпендикулярна направлению движущегося потока. Давление во внутренней камере трубки Пито складывается из статического и динамического давлений потока (полный напор); во внешней камере измеряется только статическое давление. Перепад давления, измеренный в двух камерах, фактически обусловлен динамическим: давлением потока и связан со скоростью потока.

Математически полное давление Pt является суммой динамического давления Pd и статического давления РS:

Динамическое давление эквивалентно кинетической энергии движущегося потока. Согласно законам механики кинетическая энергия КЭ потока может быть выражена следующим уравнением:

где m — масса; v — скорость потока.

Масса и вес связаны следующим образом:

где W — вес; g — ускорение силы тяжести.

Выполнив несложные преобразования, получим

Переписав уравнение (10.19) для единицы объема, получим

где γ — удельный вес жидкости.

Кинетическая энергия потока эквивалентна динамическому давлению. Следовательно, уравнение (10.16) можно записать следующим образом:

Решение этого уравнения относительно v дает

Расход определяют, пользуясь уравнением (10.22) и уравнением неразрывности потока.

Обычно трубки Пито делают небольшого диаметра, чтобы максимально исключить влияние неоднородности измеряемой среды. Трубками Пито измеряется скорость в какой-либо точке сечения потока, а скорость потока изменяется по сечению, поэтому определяют среднюю скорость потока, которая обычно составляет около 0,83 максимальной скорости (Beckwith and Buck, 1961). Трубку Пито устанавливают по оси трубопровода и измеряют скорость потока в центре сечения. Умножив эту величину на 0,83 (коэффициент коррекции), получают среднюю скорость потока, которую и подставляют в уравнение неразрывности. Решение системы уравнений дает величину расхода.

Трубки Пито должны устанавливаться навстречу движущемуся потоку, чтобы они реагировали на динамический напор. Угол между осью движущегося потока и осью трубки Пито (угол отклонения) должен быть равен нулю, в противном случае возникают значительные ошибки.

Выше были рассмотрены устройства для измерения расхода по переменному перепаду давления применительно к таким несжимаемым жидкостям, как, например, пресная или соленая вода. Все они могут также применяться и для измерения сжимаемых сред, например воздуха, но в этом случае в рабочую формулу расхода вводится поправочный коэффициент, учитывающий влияние сжимаемости при прохождении воздуха через сужающее устройство. Рассмотрение сжимаемых жидкостей не входило в задачу автора, поэтому читатели, интересующиеся этим вопросом, могут обратиться к работе, изданной Американским обществом инженеров-механиков «Расходомеры. Теория и применение» (1959).

Расходомеры постоянного перепада давления

Согласно уравнению (10.13) перепад давления, замеренный у сужающего устройства, пропорционален квадрату расхода через отверстие этого сужающего устройства. Этот метод достаточно удобен, но требует широкого ряда дифманометров для измерения давлений различного порядка в зависимости от измеряемого расхода, которые не всегда способны обеспечить достаточную точность, особенно в случае измерения малых расходов.

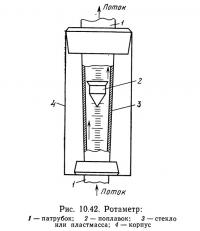

Ротационный расходомер. К числу устройств, работающих по принципу измерения расхода при постоянном перепаде давлений, относится ротационный расходомер. В этом случае переменным является поперечное сечение потока, а перепад давления остается постоянным при всех значениях расхода. По способу передачи показаний ротаметр, изображенный на рис. 10.42, относится к ротаметрам с непосредственным отсчетом показаний по линейной шкале. Прибор состоит из вертикальной, конически расширяющейся прозрачной трубки и свободно перемещающегося в ней «поплавка». Поскольку плотность материала «поплавка» больше плотности жидкости, название «поплавок» условно. Трубка прибора должна быть установлена строго вертикально. Поток измеряемого вещества поступает через узкий входной участок трубки и проходит снизу вверх. На поплавок действуют две силы: сила его тяжести и подъемная сила, обусловленная действием потока. Поплавок поднимается до тех пор, пока эти силы не уравновесятся. Начиная с этого момента, поплавок зависает на определенной высоте. На поверхность трубки наносится шкала, позволяющая определить точное положение поплавка относительно начала шкалы. Поскольку высота подъема поплавка является мерой расхода, шкала .может быть отградуирована непосредственно в литрах в минуту или в других единицах расхода, однако чаще применяется метод градуировки шкалы в безразмерных единицах от О до 100, которые переводятся в значения действительного расхода с помощью градуировочных кривых.

Математически расход жидкости, прошедшей через ротаметр, может быть выражен следующим образом (Schoenborn and Colburn, 1939):

где Q — объемный расход, см/с; A — площадь поперечного сечения, см; С — коэффициент расхода; V — объем, см; g — ускорение силы тяжести, см/с; ρ — плотность, г/см3.

Индекс 1 относится к жидкости, индекс 2 — к поплавку.

Значение коэффициента расхода С следует определять' опытным путем для конкретной жидкости или газа, с которой будет работать ротаметр. Градуировка ротаметров может производиться на испытательной расходомерной установке с измерением расхода методом прямых измерений либо с помощью другого отградуированного расходомера, как описано выше для сопла Вентури. Построенная градуировочная кривая представляет собой зависимость значений высоты положения поплавка, наблюдаемой по шкале ротаметра, от значений расхода в требуемых пределах измерений. Обычно для ротаметров эта зависимость выражается прямой линией. Далее определяют положение поплавка по шкале прибора и, пользуясь градуировочными кривыми, устанавливают соответствующее значение расхода.

Необходимым условием получения надежных измерений является строго вертикальная установка ротаметра. Ротаметры нельзя применять для измерения расхода жидкостей с высоким содержанием механических примесей, особенно крупных размеров, а также для непрозрачных жидкостей. Приборы для измерения расхода жидкостей с высокой температурой и давлением стоят очень дорого. Однако у ротаметров имеется много преимуществ по сравнению с другими расходомерами. К ним относятся: удобство линейной шкалы, охватывающей весь диапазон измерений прибора, и постоянство перепада давления при всех значениях расхода. Пределы измерений прибора легко изменить, для этого достаточно взять другую трубку или поплавок. Ротаметры, в частности, удобны для измерения расхода коррозионно-активных жидкостей, например соленой воды, так как поверхности, находящиеся в контакте с измеряемым веществом, могут быть выполнены из любого материала, например стекла, пластмассы и т. п. Поплавок делается либо полностью из -металла, либо покрывается сверху пластмассовой оболочкой. Применение коррозионно-стойких материалов увеличивает стоимость прибора. Во время работы можно следить за потоком.

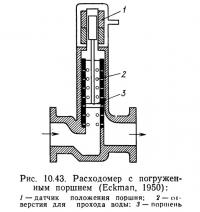

Расходомер с погруженным поршнем

К расходомерам постоянного перепада давлений относятся расходомеры с погруженным поршнем. При работе прибора (рис. 10.43) жидкость поступает под поршень и толкает его вверх. В стенках цилиндра, внутри которого перемещается поршень, имеются сквозные прорези, щели или другие отверстия. Суммарная площадь отверстий, открываемых поршнем по мере его перемещения вверх под действием нарастающего в системе давления, зависит от расхода: чем больше расход, тем больше суммарная площадь выходных отверстий и тем выше поднимается поршень. В комплекте с этим прибором предусмотрены механические или электрические устройства для регистрации высоты подъема поршня. Градуировка расходомеров с погруженным поршнем производится, как правило, по месту.

Специальные расходомеры

Проволочный термоанемометр. Прибор представляет собой отрезок проволоки, выполненной из электропроводного материала и соединенной с источником электрической энергии; при прохождении по ней электрического тока проволока нагревается. Существует две модификации этого прибора: термоанемометры постоянного по величине тока и термоанемометры постоянной температуры. В первом случае сила тока является постоянной величиной. При измерении скорости потока измеряемого вещества температура проволоки изменяется, а вместе с ней и ее электрическое сопротивление. Таким образом, электрическое сопротивление проволоки пропорционально скорости потока. В анемометрах постоянной температуры температура проволоки поддерживается постоянной в результате изменения величины тока, которая в данном случае является переменной величиной и служит критерием изменения скорости потока (расхода).

Метод измерения расхода проволочными термоанемометрами является достаточно удобным и обеспечивает высокую точность измерений. Однако область его применения ограничена из-за чрезвычайной непрочности нагретой проволоки. Проволочные термо-анемометры предназначены преимущественно для измерения расхода газов и только в исключительных случаях применяются для измерения расхода жидкостей.

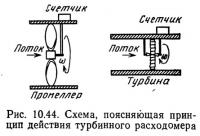

Турбинные расходомеры. В комплект прибора входит турбинка или пропеллер и счетное устройство, преобразующее частоту вращения турбинки в импульсы (рис. 10.44). Частота вращения турбинки пропорциональна скорости измеряемого потока, так как лопатки установлены на ее корпусе под определенным углом к оси вращения, а ось вращения' турбинки совпадает с направлением потока. На рис. 10.45 показан промышленный образец с трубчатыми сТруевыпрямителями и электромагнитными устройствами, воспринимающими вращение турбинки. Это устройство пригодно для измерения расходов в трубопроводах большого диаметра, в открытых каналах, реках, а также для измерения скорости течений в океанах и озерах. Существует много разновидностей турбинных расходомеров: от приборов чашечного типа, применяемых метеорологами для определения скорости ветра, до образца, показанного на рис. 10.45. При измерениях потоков в открытых каналах, реках, озерах и океанах применяется модификация этого образца, которая снабжена пластиной, жестко прикрепленной к наружной поверхности расходомера параллельно оси вращения турбинки. Цель этого простого приспособления состоит в том, чтобы удерживать расходомер в определенном положении, когда ось вращения турбинки параллельна потоку. Под действием течения пластина все время поворачивается, стремясь занять положение, в котором ее сопротивление потоку будет наименьшим.

Турбинные расходомеры нашли широкое применение при измерениях в нестационарных условиях, так как, обеспечивая достаточную точноть измерений, они отличаются механической прочностью, удобны в эксплуатации и не требуют сложных регистрирующих приборов. К достоинствам этого прибора относится также невысокая стоимость. Погрешность измерений промышленных приборов не превышает 0,5% верхнего предела измерений.

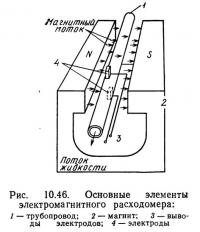

Электромагнитные расходомеры Принцип электромагнитных расходомеров (рис. 10.46) заключается в том, что движущаяся среда, которая должна обладать хотя бы минимальной электропроводностью, рассматривается как проводник, перемещающийся в магнитном поле. Трубопровод устанавливается в магнитном поле таким образом, чтобы направление потока было перпендикулярно линиям магнитного поля. ЭДС, индуцируемая в жидкости, направлена перпендикулярно линиям магнитного поля и потоку жидкости. ЭДС снимается двумя электродами, которые направляют полученный сигнал к прибору, измеряющему разность потенциалов.

Согласно закону Фарадея величина индуцируемой ЭДС

где Е — индуцируемая ЭДС, В; В — индукция магнитного поля, В·с/см2; L — длина проводника, см; v — скорость перемещения проводника, см/с.

Поскольку сама среда рассматривается как движущийся проводник, ЭДС, индуцируемая в жидкости, пропорциональна скорости потока.

Существует две основные модификации электромагнитного расходомера. В одной из них жидкость, обладающая низкой электропроводностью, пропускается по трубопроводу, изготовленному из стекла, пластмассы или другого неэлектропроводного материала. Электроды вмонтированы в стенки трубопровода и находятся в непосредственном контакте с жидкостью. Приборы этого типа выдают слабый по величине сигнал, который требует усиления. Второй вариант в отличие от первого предусматривает размещение электродов на наружной стенке трубопровода, который изготовляется из электропроводного материала. Жидкость в этом случае также должна обладать высокой электропроводностью (например, жидкий металл) — условие, необходимое для работы расходомеров этого типа. В этой системе непосредственный контакт между жидкостью и электродами отсутствует. Применение прибора не требует переоборудования существующего трубопровода и не вызывает никаких технических сложностей при установке. Обычно выходной сигнал такого расходомера тем больше; чем выше электропроводность измеряемой жидкости, и может передаваться непосредственно на записывающее устройство без предварительного усиления.

Основным недостатком электромагнитных расходомеров всех типов является высокая стоимость. Однако этот недостаток компенсируется надежностью прибора, в котором нет движущихся частей. Точность измерений, обеспечиваемая расходомерами этого типа, достаточно высокая.

Ультразвуковые расходомеры. В этих расходомерах используются ультразвуковые колебания частотой 100 Гц (Beckwith and Buck, 1961). На трубопроводе монтируются пьезоэлектрические или магнитострикционные элементы с интервалом в несколько сантиметров, служащие один в качестве излучателя ультразвука, другой — в качестве приемника. Ультразвуковые волны проходят через жидкость с различной скоростью в зависимости от того, совпадают ли направления распространения звука и течения жидкости или они противоположны. Регистрируемая датчиком разность фаз колебаний, поступающих с приемников, ‘пропорциональна скорости жидкости. Чувствительность схемы может быть увеличена методом автоматической замены функций пары пьезоэлементов на противоположные. Быстрое периодическое изменение функций пары излучателя и приемника (до 10 раз в секунду) обеспечивает возможность измерения Сдвига фаз ультразвуковых колебаний, направляемых одновременно по потоку и против него Выходной импульс разности частот ультразвуковых колебаний удваивается по сравнению с основной схемой для одной и той же скорости потока.

Измерение расхода в открытых каналах

Для измерения расхода в открытых каналах используются водосливы различных типов и конструкций, водомерные желоба и турбинные счетчики. Принцип действия и конструкция турбинных счетчиков были описаны выше. На практике при измерениях расхода жидкости значения скорости отбирают в различных точках поперечного сечения потока, как по горизонтали, так и по вертикали, и получают эпюру скоростей по сечению потока. Такой метод измерения обеспечивает необходимую точность. Обычно скорости в разных точках сечения не равны между собой, поэтому действительное значение расхода определяют одним из двух способов: либо интегрированием, либо подсчитывают среднюю скорость потока и полученное значение умножают на площадь поперечного сечения потока.

Водосливы. Преграда, поставленная на пути движения потока, через которую происходит перелив воды, называется водосливом. Она может иметь вырез различной формы. На рис. 10.47 показан один из водосливов. Поскольку водосливы применяются исключительно в открытых каналах, их можно использовать только для измерения расхода жидкостей. Большинство водосливов в инженерной практике служат для замера расходов воды, и лишь некоторые из них, как правило, в лабораторных условиях, применяются для измерения расходов других жидкостей.

Типы и конструкции водосливов весьма разнообразны. Водосливы с острой кромкой (т. е. водосливы, по периметру выреза которых укреплен металлический лист с острой кромкой) по форме выреза отверстия в стенке делятся на водосливы прямоугольного, треугольного (V-образного), круглого и специального сечений. К специальным относятся водосливы трапециевидного и параболического сечений. Эти профили обеспечивают постоянство расхода или прямо пропорциональную зависимость расхода от напора.

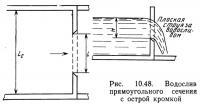

На рис. 10.48 приведены основные размеры водослива. Порог (или гребень) водослива — это нижняя сторона выреза водослива. Длина порога L измеряется как расстояние между боковыми стенками прорези (см. рис. 10.48). Для прямоугольного сечения длина порога равна ширине выреза водослива. В водосливе треугольного сечения длина порога приближается к нулю. Статический напор на водосливе h — расстояние от гребня водослива до наивысшего уровня свободной поверхности воды, замеряемое выше водослива (см. рис. 10.48), так как снижение свободной поверхности начинается еще до водослива.

Поток воды, пропущенный через водослив, называют плоской струей за водосливом. При достаточных расходе и перепаде между гребнем водослива и горизонтом в нижнем бьефе пространство под струей сообщается с атмосферой. Такую струю называют свободной или незатопленной. Величина напора для свободной струи определяется рядом факторов, среди которых острота кромки водослива, толщина гребня и др. Установлено, что эта величина должна находиться в пределах от 1 до 3 см (ASME, 1959). Если расстояние между гребнем порога и горизонтом в нижнем бьефе водослива недостаточно, пространство под струей изолировано от атмосферы, и струя прилипает к стенке водослива. Такую струю называют прилипшей или затопленной.

Если длина водослива меньше ширины канала Lк (см. рис. 10.48), такой водослив называется водосливом с боковым сжатием, а поток, пропущенный через этот водослив, — сжатым потоком. В сжатом потоке направление движения частиц жидкости крайних линий тока, притекающих к вырезу водослива от боковых стенок канала, измеряется. В связи с этим при истечении жидкости через водослив происходит боковая деформация плоской струи сразу за водосливом, или «сжатие потока». Поскольку сжатие потока отражается на величине расхода, оно учитывается при расчетах соответствующей поправкой. Можно добиться того, чтобы протекающие крайние линии тока не создавали сжатия поперечного сечения потока. Это возможно при условии, если разность между шириной канала Lc и длиной порога Lw, по крайней мере, в 4 раза больше максимального значения ожидаемого напора. Математически это условие может быть выражено следующей формулой:

Формулу теоретического расхода для водослива прямоугольного сечения можно получить, найдя элементарный расход жидкости через элементарную площадку водослива и суммируя его по площади поперечного сечения потока:

где Qт — теоретическое значение расхода, м/с; Lw — длина порога, м; g — ускорение силы тяжести (9,8 м/с2); h — напор на водосливе, м.

Деформация поперечного сечения потока в вертикальной плоскости и некоторые другие факторы учитываются безразмерным коэффициентом С, который вводится в формулу для определения теоретического значения расхода и представляет собой отношение

где Qд и Qт — действительное и теоретическое значения расхода.

Таким образом, рабочая формула расхода для водослива прямоугольного сечения принимает вид

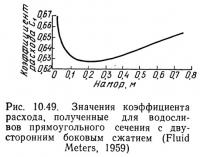

Поскольку действительное значение расхода всегда меньше теоретического, коэффициент расхода С всегда меньше 1, обычно его величина меньше 0,7 (ASME, 1959). Значения коэффициентов расхода для водосливов прямоугольного сечения с открытыми кромками приведены на рис. 10.49. Эти коэффициенты могут быть приняты для расчета с учетом погрешности измерений в пределах ±3%.

Данный метод измерения применительно к водосливу прямоугольного сечения имеет два ограничения. Первое: при слишком больших значениях расхода на величине напора начинает существенно отражаться увеличение скорости потока, поэтому в значение напора, измеренное на водосливе, должна быть внесена поправка на величину динамического напора v2/2g (v — скорость течения в канале), которую прибавляют к напору на водосливе. Второе: длина порога водослива прямоугольного сечения должна составлять не менее 15 см (ASME, 1959). При меньших значениях длины порога наблюдается перемешивание притекающих боковых линий тока друг с другом. При слишком малых расходах, затрудняющих свободный перелив жидкости в водосливах прямоугольного сечения с длиной порога 15 см, предпочтительнее применять водосливы треугольного сечения, которые в таких случаях обеспечивают лучшие результаты.

Применяемая для практических расчетов формула расхода получается из уравнения (10.27) с учетом коэффициента С, в который вошли константы (2/3 и √

В системе единиц СИ уравнение (10.28) приобретает вид

где Q — расход, м3/с; Lw — длина порога, м; h — напор, м.

Уравнение (10.29) представляет собой основную формулу расхода для водослива прямоугольного сечения, полученную без учета бокового сжатия сечения струи (т. е. при условии, что длина порога равна ширине канала). В инженерной практике для коррекции этого фактора принимается допущение о том, что эффективная длина порога водослива меньше действительной на 0,1h с каждой стороны. Таким образом, для водослива с двусторонним боковым сжатием эффективная длина порога Lw на 0,2h меньше действительной. Последнее условие вводится в формулу расхода (10.29), которая теперь в окончательном виде будет выглядеть следующим образом:

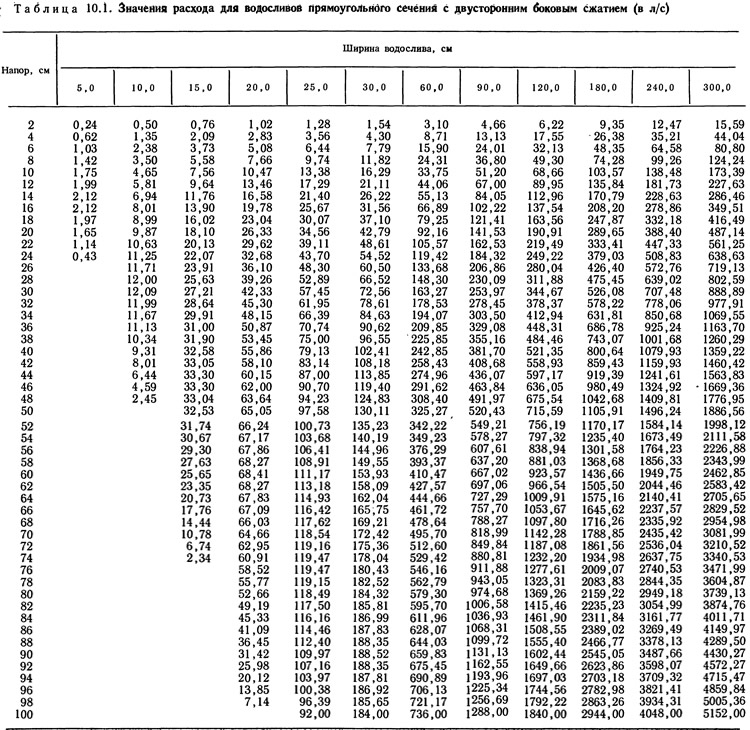

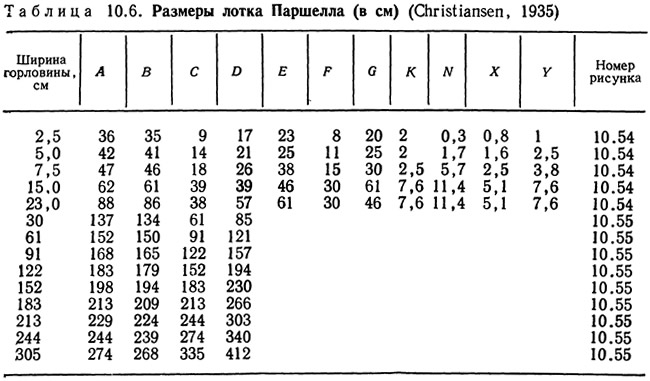

В табл. 10.1 приведены значения расхода в зависимости от напора для водосливов прямоугольного сечения с различной эффективной длиной порога.

Трапециевидные водосливы. Предложенная Чиполетти трапециевидная форма сечения с уклоном боковых сторон 1:4 обеспечивает для водосливов с двусторонним боковым сжатием прямо пропорциональную зависимость между длиной порога и расходом (рис. 10.50). Соотношение сторон подобрано таким образом, что небольшое расширение выреза водослива по мере увеличения высоты его заполнения компенсирует потери расхода, обусловленные боковым сжатием струи. Таким образом, из формулы расхода можно исключить поправку на боковое сжатие струи. Это является основным преимуществом трапециевидного водослива Чиполет-ти, которое обусловливает его широкое применение. Расход для водослива Чиполетти рассчитывают по следующей формуле:

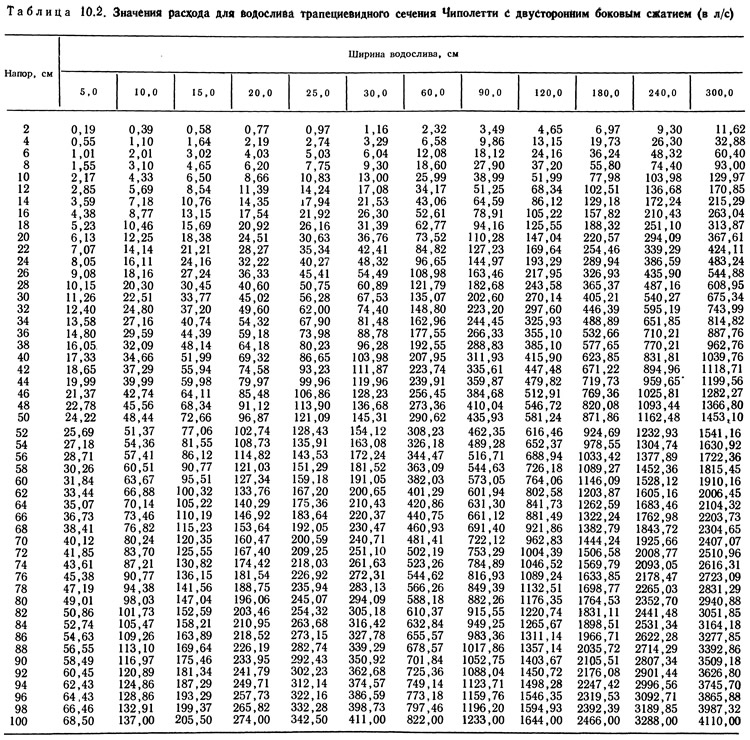

В табл. 10.2 приведены значения расхода в зависимости от величины напора и длины порога для водослива Чиполетти.

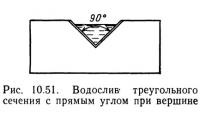

Водослив треугольного сечения с прямым углом при вершине. При невысоком уровне воды в канале рекомендуется применять водосливы треугольного сечения, так как в этом случае водосливы прямоугольного или трапециевидного сечений не обеспечивают необходимой точности измерений. Кроме того, водосливы треугольного сечения (рис. 10.51) удобны для измерения потоков с переменным расходом, так как длина порога у них практически приближается к нулю и при небольших расходах создаются условия для поддержания свободного истечения жидкости через водослив. Площадь поперечного сечения водослива — величина переменная и является функцией произведения напора на ширину свободной поверхности воды на водосливе. Это обстоятельство позволяет использовать водослив треугольного сечения для измерения потоков с расходом, изменяющимся в широких пределах.

Формула расхода для водослива треугольного сечения с прямым углом при вершине

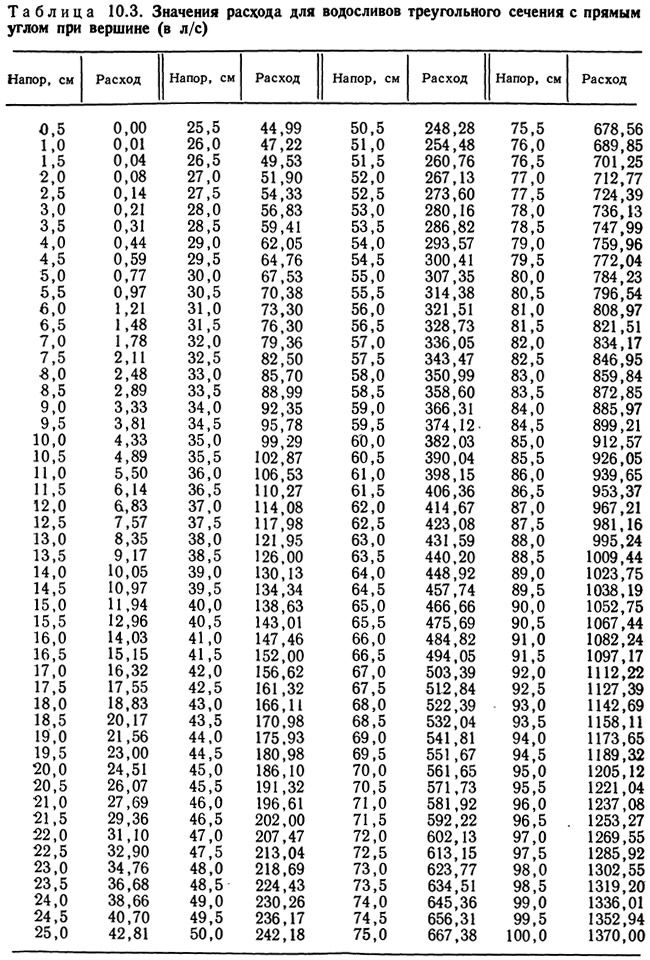

Расход в зависимости от напора для водосливов этого профиля приведен в табл. 10.3.

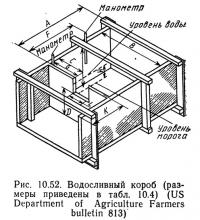

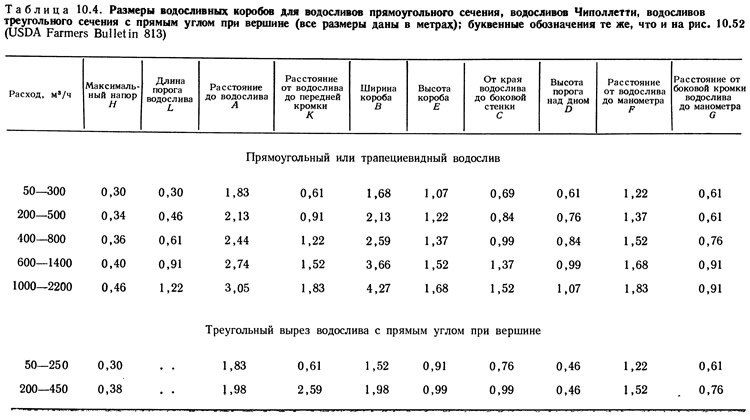

Установка водосливов. Водослив может быть установлен в виде преграды на пути потока в существующем канале или помещен в специальный водосливный короб, представляющий собой короткую секцию канала (рис. 10.52). Размеры водосливных коробов для различных типов и конструкций водосливов, предназначенных для измерения расходов разной величины, приведены в табл. 10.4. Если размеры водосливных коробов точно выдержаны, то они обеспечивают высокую точность измерений при условии правильного технического обслуживания.

Техническое обслуживание водосливов. Точность измерений, обеспечиваемая водосливами в лабораторных условиях, характеризуется погрешностью менее 1%. На практике при условии правильной установки и грамотного технического обслуживания водосливов погрешность измерений не превышает 5%. В процессе эксплуатации на стенке водослива со стороны входа потока накапливаются отложения, которые влияют на характер истечения потока; эти отложения необходимо периодически удалять. Все приведенные выше формулы расхода водосливов выведены с допущением, что напор на водосливе равен одной трети глубины потока на подходе к водосливу. Чрезмерное вымывание русла канала за водосливом приводит к нарушению правильной установки водослива. Для предотвращения этого рекомендуется применять материалы, не подверженные разрушительному действию воды.

Преимущества и недостатки водосливов. К основным преимуществам водосливов относятся: высокая точность измерений; простота конструкции и минимум технического обслуживания; механические примеси небольших размеров могут беспрепятственно проходить через водослив, не оказывая влияния на величину расхода; продолжительный срок эксплуатации.

Водосливам присущи следующие основные недостатки: существенные потери напора в системе; возможность забивания крупными включениями, что отражается на расходных характеристиках и требует очистки, которая обычно производится вручную; снижение точности измерений при изменении формы русла канала до водослива или при значительном накоплении наносных отложений.

Измерение глубины потока. Для определения расходов с помощью водосливов и водомерных лотков необходимо определять глубину потока. Ее измеряют на расстоянии, по крайней мере, 4h от передней стенки водослива, т. е. до начала снижения уровня поверхности. Обычно для измерения глубины пользуются крючковым глубиномером, так как этот прибор отличается высокой точностью. Крюк глубиномера (предпочтительно с тупым конусом), соединенный с подвижной шкалой, поднимают из воды до тех пор, пока конец его не покажется на поверхности воды. Подвижная шкала, перемещающаяся вдоль неподвижного указателя глубины, показывает глубину в точке замера. При больших глубинах следует пользоваться модификацией этого прибора, отличающейся тем, что указатель глубины в свою очередь снабжен верньером, который позволяет повысить точность измерений.

Существует несколько других разновидностей глубиномеров, как с непосредственным считыванием показаний, так и работающих совместно с записывающими устройствами. В измерительный комплект входят датчик уровня — обычный поплавок либо устройство, чувствительное к изменению давления, шкала показаний или самописец и часовой механизм (для прибора записывающего типа). Датчики уровня были подробно описаны выше.

Поскольку в каналах с водосливами или лотках жидкость находится в непрерывном движении, при замерах глубины часто целесообразно пользоваться специальными камерами, в которых жидкость будет находиться в состоянии покоя. Успокаивающая камера представляет собой отрезок трубы или короб, соединенный отверстием с движущимся потоком. Внутри успокаивающей камеры вода поднимается до уровня, соответствующего глубине потока. Небольшая площадь поверхности, заключенная внутри успокаивающей камеры, оказывается неподвижной, что позволяет измерить глубину с высокой точностью. Данный метод измерения дает хорошие результаты, если площадь поверхности внутри успокаивающей камеры примерно в 100 раз больше площади отверстия, соединяющего эту камеру с движущимся потоком (Israelsen and Hansen, 1962).

Эксплуатация водосливов. Ширина русла и глубина канала перед водосливом или в водосливном коробе должны быть достаточными для того, чтобы скорость потока на подходе к водосливу не превышала 15 см/с. Водосливный короб устанавливается таким образом, чтобы его осевая линия была параллельна направлению движения потока. Водослив устанавливают строго по вертикали острой кромкой навстречу переливающемуся потоку. Расстояние между нижней гранью выреза водослива и дном канала должно быть в пределах 2—Зh, причем для водосливов с двусторонним боковым сжатием расстояние от боковой грани выреза водослива до боковой стенки канала должно быть равно, по крайней мере, 2А. Для получения хороших результатов необходимо, чтобы глубина воды над гребнем водослива была не менее 5 см. В водосливах прямоугольного и трапециевидного сечений величина h не должна превышать одной трети длины порога. В зависимости от типа ниспадающей струи пользуются различными методами определения расхода. Струя воды за водосливом будет иметь вид свободной струи при любых условиях потока, за исключением того случая, когда водослив рассчитывается специально для получения затопшей струи. Шкала глубиномера должна быть отрегулирована таким образом, чтобы ее нулевая отметка совпадала с уровнем порога. Это можно сделать с помощью плотницкого уровня или нивелира. При эксплуатации водосливов необходимо следить за состоянием русла канала после водослива и поддерживать его первоначальную форму.

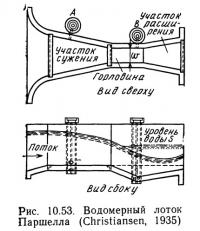

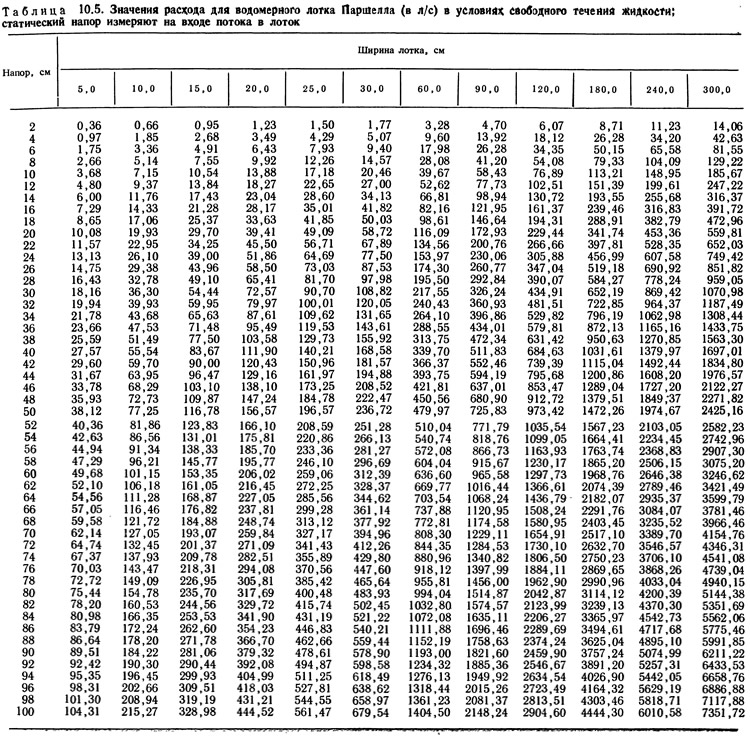

Водомерные лотки. Водомерные лотки Паршелла. Метод измерения расхода водомерными лотками Паршелла основан на измерении количества воды, протекающего через суженное сечение канала, при этом статический напор частично переходит в динамический. Водомерный лоток Паршелла уменьшает поперечное сечение потока в горизонтальном направлении, в то же время в днище лотка имеется участок с уклоном (рис. 10.53). Статический напор измеряют в успокаивающих камерах А и В. В условиях свободного течения жидкости (т. е. когда статический напор в камере В составляет 60% или менее статического напора в камере А) можно получить хорошие результаты, измеряя статический напор только в камере А. В табл. 10.5 приведены значения расхода для различных величин статического напора в камере А при условии свободного течения жидкости в водомерном лотке Паршелла. Если напор в нижней камере В составляет 70 % или более, это искажает результаты измерений в верхней камере. В то же время можно добиться достаточно высокой точности и при величине затопления вплоть до 90%, если статический напор измеряют в обеих камерах Л и В и вносят поправку в величину, полученную в камере А. Значения поправки публикуются в специальных таблицах (Israelsen and Hausen, 1962).

Водомерные лотки позволяют решить многие проблемы, возникающие при применении водосливов. Увеличение в горловине лотка скорости жидкости в значительной мере исключает образование отложений. Водомерные лотки легче пропускают различные примеси, содержащиеся в потоке. В случае применения водомерных лотков характер движения потока в верхнем бьефе сравнительно слабо влияет на результаты измерения расхода или напора. Лотки имеют преимущество по сравнению с водосливами и в том отношении, что они вызывают значительно меньшую потерю напора в системе. В то же время применение водомерных лотков требует проведения специальных мероприятий по защите земляных каналов от разрушения. Кроме того, по сравнению с водосливами водомерные лотки сложнее и дороже в изготовлении.

На точность измерения водомерного лотка оказывает влияние несколько факторов, в том числе правильность его выбора и установки, уровень технического обслуживания и точность измерения статического напора. Выбор водомерного лотка предполагает определение его размера в зависимости от конкретных условий применения. При решении этой задачи задаются максимальной и минимальной величинами расхода и максимально допустимой потерей статического напора, которая является функцией гидравлического уклона канала и высоты надводного борта (т. е. расстояния от уровня воды до верхнего края стенки канала). Движение потока должно отвечать требованию свободного течения жидкости.

Пример 10.1. Выбор водомерного лотка Паршелла. Выбрать водомерный лоток для потока с расходом в диапазоне от 0,2 до 1,5 м3/с при условии, что максимальная потеря напора равна 18 см и характер движения потока отвечает требованию свободного течения жидкости. Максимально допустимая глубина в канале равна 60 см.

Решение. Поскольку максимально допустимая глубина потока перед водомерным лотком равна 60 см, статический напор ha, замеренный на этом участке потока, не может превышать 60 см. По табл. 10.5 можно найти, что при напоре 60 см и менее и расходе 1,5 м/с необходим водомерный лоток с шириной горловины, по крайней мере, 180 см.

Желательно поддерживать режим свободного течения жидкости. Для этого необходимо, чтобы степень затопления нижней камеры не превышала 60 % величины затопления верхней камеры; иными словами, потеря напора должна составлять, по крайней мере, 40% величины статического напора ha, измеренной в верхнем бьефе. Обусловленная гидравлическим уклоном канала и требованиями, предъявляемыми к водной поверхности, максимальная потеря напора не должна превышать 18 см. Необходимо проверить, достаточна ли ширина горловины выбираемого водомерного лотка для того, чтобы обеспечить режим свободного течения жидкости и потерю напора в пределах заданной величины (18 см).

Ниже приведены значения ширины горловины водомерного лотка в зависимости от величины статического напора в верхнем бьефе для максимального расхода (1,5 м3/с).

Потеря напора в условиях свободного течения жидкости

Таким образом, при потере напора, равной 18 см или менее, и заданном расходе ширина горловины водомерного лотка составит 240 см.

Глубина воды, измеренная в верхней камере, для выбранного водомерного лотка не должна превышать 60 см. Следовательно, высота порога будет равна 60 см — потеря напора при максимальном расходе=высота порога;

60—16,8=43,2 см от нижней отметки дна лотка.

Желательно наличие надводного борта в верхнем бьефе канала. Иногда для этого уменьшают высоту порога, однако не следует слишком опускать порог, так как это может привести к нарушению режима свободного течения жидкости.

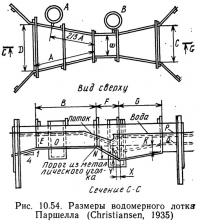

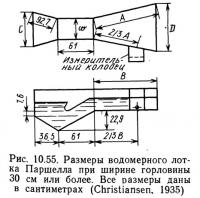

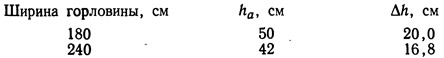

Промышленностью выпускаются водомерные лотки Паршелла стандартных размеров. Обычно они изготовляются из стекловолокна или других подобных материалов. Однако иногда водомерный лоток Паршелла необходимо делать по месту. В табл. 10.6 и на рис. 10.54 и 10.55 приведены все стандартные размеры водомерных лотков Паршелла. Они могут быть изготовлены из бетона, кирпича, дерева, металла или других материалов. Особое внимание при сооружении лотков необходимо уделять соблюдению основных размеров.

Погрешность при работе водомерных лотков Паршелла не превышает 5%. Вероятно, ее можно понизить более тщательной калибровкой либо увеличением точности измерений напора. Однако и 5% является вполне приемлемой погрешностью для измерений, выполняемых на предприятиях по разведению водных организмов.

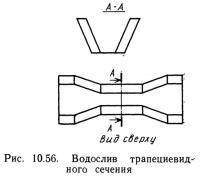

Водомерные лотки трапециевидного сечения. Принципиальная схема водомерного лотка этого типа показана на рис. 10.56. Лоток представляет собой искусственно суженную часть канала с поперечным сечением трапециевидной формы и плоским дном. В результате сужения поперечного сечения потока скорость его на этом участке увеличивается. Потеря напора в водомерном лотке прямо пропорциональна скорости протекающего вещества, следовательно, потеря напора может служить мерой расхода.

Показания для водомерного лотка данного типа не зависят от состояния водной поверхности на подходе к нему. Это позволяет измерять расходы, колеблющиеся в широких пределах при относительно небольшой потере напора. В отличие от водомерных лотков прямоугольного сечения, водомерные лотки трапециевидного сечения не требуют высокой точности изготовления. В то же время точность измерений водомерных лотков трапециевидного сечения несколько ниже, что объясняется сравнительно небольшим перепадом напора. Основное преимущество водомерного лотка рассматриваемого типа состоит в том, что форма его поперечного сечения совпадает с основной формой поперечного сечения большинства открытых каналов.

Расход водомерного лотка трапециевидного сечения определяется по формуле (Robinson and Chamberlain, 1960)

где Q — расход; С — коэффициент расхода, которым учитывается геометрия конструкции лотка; А — площадь поперечного сечения лотка со стороны входа потока; g — ускорение силы тяжести; h1 — напор перед водомерным лотком; h2 — напор в горловине лотка.

Коэффициент С зависит от рода протекающей жидкости, геометрической формы водомерного лотка, скорости и глубины потока. В связи с этим формула (10.33) имеет ограниченное практическое применение. Водомерные лотки трапециевидного сечения необходимо подвергать индивидуальной градуировке в конкретных условиях применения.

Список литературы

- ASME — American Society of Mechanical Engineers (1959). Instruments and Apparatus. Part 5, Measurement of Quality of Materials. Chapter 4, Flow Measurement. Supplement to ASME Power Test Codes.

- Beckwith, T. G. and N. Lewis Buck (1961). Mechanical Measurements. Addb son—Wesley, Reading, Mass.

- Christiansen, J. E. (1935). Measuring Water for Irrigation. California AgrL cultural Experiment Station Bulletin 588.

- Eckman. Donald P. (1950). Industrial Instrumentation. Wiley, New York.

- Engineering Field Manual for Conservation Practices (1969). U.S. Department of Agriculture, Soil Conservation Service, Washington, D. C.

- Fluid Meters, Their Theory and Application, 5 'th ed. (1959) Report of American Society of Mechanical Engineers Research Committee on Fluid Meters. American Society of Mechanical Engineers, New York.

- Frevert. Richard K., Glenn O. Schwab, Talcott W. Edminster, and Kenneth K. Barnes (1962). Soil and Water Conservation Engineering, 3rd printing. Wiley, New York.

- Fribance, Austin E. (1962). Industrial Instrumentation Fundamentals. McGraw—Hill, New York.

- Israelsen. Orson W. and Vaughn E. Hansen (1962). Irrigation Principles and Practices. Wiley, New York.

- King, Horace W., Chester O. Wisler, and James G. Woodburn (1948). Hydraulics. Wiley, New York.

- Norton, Harry N. (1969). Handbook of Transducers for Electronic Measuring Systems. Prentice—Hall, Englewood Cliffs, N. J.

- Parshall, R. L. (1950). Measuring Water in Irrigation Channels with Parshall Flumes and Small Weirs. U.S. Department of Agriculture, Circular No. 843, Washington, D. C.

- Robinson, A. R. (1959). Trapezoidal Measuring Flumes for Determining Discharges in Steep Ephemeral Streams. Colorado State University Research Foundation, Civil Engineering Section. Fort Collins.

- Robinson, A. R. (1968). Trapezoidal Flumes for Measuring Flow in Irrigation Channels. Agricultural Research Service Publication ARS 41—140, Washington, D. C.

- Robinson, A. R. and A. R. Chamberlain (1960). Trapezoidal Flumes for Open Channel Flow Measurement. Transactions of the American Society of Agricultural Engineers 3 (2): 120—124.

- Schoenborn, E. M. and A. P. Colburn (1939). The Flow Mechanism and Performance of the Rotameter. Transactions of the American Institute of Chemical Engineers 35 (3): 359.

- Streeter, Victor L. (1962). Fluid Mechanics. McGraw—Hill, New York.

- U.S. Department of Agriculture Farmer’s Bulletin 813.